提升中空板的压痕系统是提升竞争力的依据之一

由于中空板,中空板周转箱行业的发展日新月异,所以对有关信息的需求也迅速增加。

一、中空板业者的挑战

时下,镀中空板产品的质量必要迎头赶上实心板产品的质量,许多中空板业者已开始以高速的包装机器加工传统的中空板,所以如何满足顾客在质量要求上的高标准,便成了中空板业者目前所面临的最大挑战。因此,生产者必须不断地采购新机器,培训或者更新员工以迎合顾客的需求。

二、材料的质量正接受考验

因为再生材料渐受人们的喜爱,所以超级短纤纸材便成了当前的新宠。在此潮流的影响下,以当前中空板的质量,是绝对无法赶上外界期待的水平的。然而,这并非中空板生产业者的过失。基于市场经济的理由,中空板的生产已渐渐由主线退出。当然,社会所存在的生态保护压力,也扮演着重要角色。

三、在中空板上使用压痕系统

新材料的不断问世,客户对质量的要求也日益提高,以往认为不需要使用压痕线来处理中空板的观念已经被推翻了。相反,眼下的规则是,所有必须在自动机器上进行加工的镀层板、中空板与成品,都必须以压痕系统来做模压。

四、该如何选用压痕装置

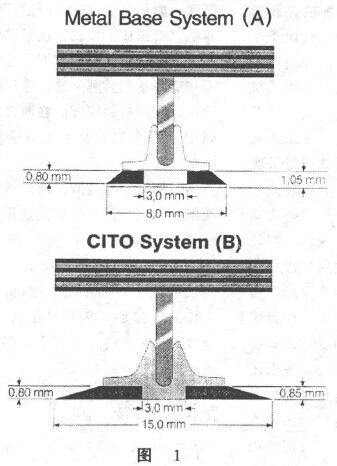

中空板的模压处理方式可概分为两种:一种为金属底板系统(Metal Base);二为粘贴胶底板( Foil Base ) CITO(西途)。请参考图1。因为A, B系统的底板材料不同。所以在压痕槽深度一样的情况下,A, B系统的总厚度仍有明显的差别。

系统A的金属板底板厚度为0.2mm,系统B则是一种向中心对齐的楔形系统,底胶片粘贴性强且厚度只有36um,由于A, B两系统的总宽度不同,所以导致这两个系统在两侧的斜边角度上也有所差异。此外A,B两个系统在制造材料与制造技术上也有所分别。A系统是使用双金属挤压过程处理而成的塑胶制品。B系统则是以一种复杂的电子监控处理的过程,以连结粘贴胶底板与压板。

五、技术的总结

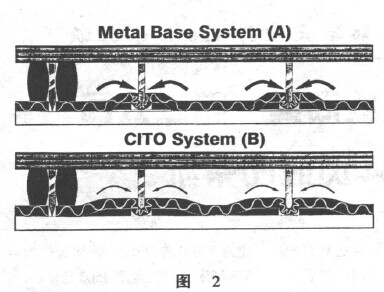

图2描绘的是模压的过程,由图2可清楚地看见中空板被切线与弹出橡胶固定在切板上,中空板因模压而变形,而中空板表面也因模压而形成张力,张力的大小则依平行压痕线之多寡,与压痕装置的高度而定。

A, B两个系统在厚度上虽然只有0.2mm的差异,但在压痕槽深度上的差别却达到了24%。换句话说,压痕线的厚、薄在技术上不扮演任何角色,但在使用厚的压痕线时,容易在材料表面造成裂痕。

由于CITO(西余)系统压痕线较宽,所以斜连角度小,斜边顺滑,对于模压材料具有保护的功效,并可防止弹出橡胶在材料表面造成压痕。另外,压痕系统的情确度也十分重要。压痕线必须与切线准确地平行,否则在进行模压时,会有磨削的现象产生。就此而言,采用新方式的楔形压痕线系统B则远占优势。

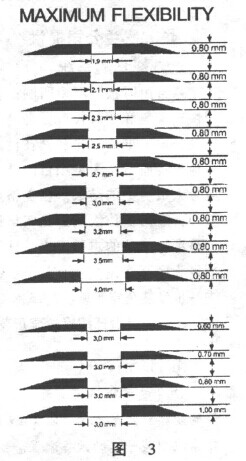

从图3,可看到CITO(西途)系统所提供的具有弹性且多样的选择。即使是基本系列产品,也已经包含了各种最常用的压痕槽宽与压痕槽深的组合。使用CITO(西途)系统压痕线可做出各种压痕效果。

六、正确地选择压模与压痕装置

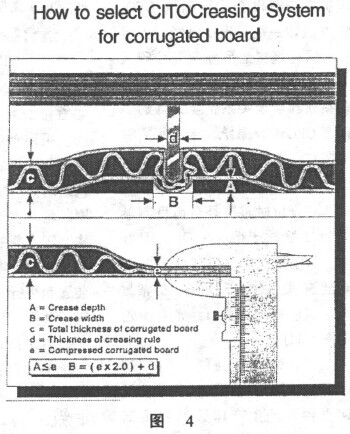

中空板压缩后的厚度,是所有计算过程的出发点。图4所示的是如何以卡尺来量度中空板,必须夹紧中空板,而中空板的夹层中不可存有空气。压痕线厚度应比压缩后的纸板厚度小。依经验所得,压痕线厚度应该再减少0.1mm,因为在模压的过程中,切线会稍微磨损,当然36um的底板厚度也须列人计算的范围中。

在图4中也列出了压痕装置的计算公式。然而本公式所提供的只看到是一个参考值,在模压的过程中仍存在许多其他重要的因素。

眼下,中空板业者需要的是弹性空间大的压痕系统,只有这地选择压模与样使用才能依据个别需要,选择压痕装置适合的压痕槽宽度与压痕槽深度。总之,现时的金属底板系统后的厚度,是所有已经无法满足现代的需求。目前计算过程的出发所急需的是一个具有弹性的系点。图4所示的是如统,这对压痕线制造商而言,也何以卡尺来量度是一大考验,唯有不断地研究发展中空板,才能赶上时代的步伐。