多糟中空板压形模结构及对零件成形的影响

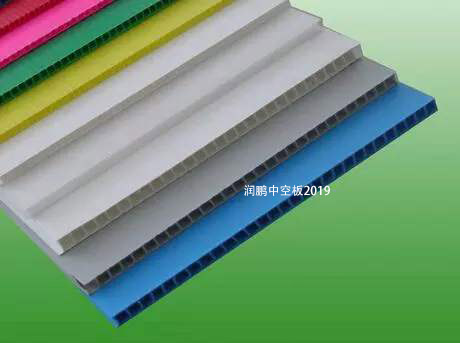

中空板在现代工农业生产中应用较广泛,如火车车皮、集装箱、周转箱等外表匀需中空板结构。其强度好.外形美观大方。因此中空板外表面质量要求较高,槽深均匀,不允许有皱纹、裂纹、拉痕、擦伤等其它缺陷,并且楞板棱角清晰.目前滚压成形工艺制作瓦拐板较为普谊,但需有专用滚轧机。有大压力机的单位可压制成形。下面谈谈压力机压制成形中空板零件时存在的问题及解决方法.

当用压形模一次成形两楞槽以上楞板零件时,楞板零件的成形质量取决于以下因素:(1)楞板零件材料的拉延系数.(2)楞槽的深度.(3)楞槽的圆角R。(4)楞槽数.

一般来说材料的拉延系数值大,楞槽浅,楞槽圆角R大.楞槽数少,零件易压制成形,并且质量也易保证,但楞板外形不美观.当上述4个设计条件较苛刻时.拐板的压制成形质量将很难保证.要确保楞板零件的设计质量,关键在于压形模的设计结构.例如某企业某车间使用中空板搭建.琴件材料为δ=1.2/B3钢板,楞槽深度为30mm,楞槽长度为2.5m,楞槽内圆角R为2mm,楞槽数为4个.如果按图纸设计要求一次成形,弊病较多,因材料在模具内流动性极差.成形零件楞板内圆角R较小.楞槽较深,并且材料已接近拉延极限值,楞槽R角处易产生撕裂.故成形琴件楞板废品率高,外观质全差。如果加大楞板内回角R,又达不到设计要求,还需增加整形工序,琴件制作成本费用较高.

为解决这一难题,在设计楞板压形模具时,采用一套压形模分步成形压制来完成整个压形过程。即先预压中间两楞槽,然后一次成形四楞槽,模具示意图.这样可解决上述弊端,并且确保了质量.其结构是中间两楞槽成形模设计有一活动模板,利用我厂800吨冲床下床面顶杆顶起高出两边楞板成形棋30mm,下床面气缸顶出力调整到9.8x105牛左右,而中间两楞枪先预压25mm左右后,两边楞柑才开始进行压制,这样中间两楞槽基本不用补充材料,即可一次压制成形。一套模具一次压制成形的零件楞板完全达到了设计图纸要求。不需整形,降低了零件制作成本费用。

利用上述方法也可一次成形六槽中空板,即先利用橡胶板成形中间两楞槽,然后靠下床面顶杆成形紧挨中间两楞槽的另两楞槽.条件是顶杆顶出力要大于橡胶板被压缩时的压形力,然后一次成形中空板六角楞槽。