中空板周转箱结构设计及注塑成形工艺研究

外购的普通周转箱由于不是针对各种实际产品进行结构设计,箱内尺寸不能满足各种产品需求。在成品周转过程中,由于箱体尺寸与各产品零部件不匹配,导致零部件在周转过程中出现磕碰现象,造成返修"返检,甚至直接报废,给产品的生产和交验带来了困扰,也给工厂造成了不必要的损失!为此,结合中空板价格低廉"强度高"可回收利用的特点,展开了中空板周转箱通用化研究,实现一箱多用,从根本上有效地解决了周转过程产品磕碰的问题。

周转箱结构设计

1.箱体结构设计

对工厂现行生产各产品零部件装箱尺寸进行了统计和分类,选取了具有代表性的弹体作为设计基础,结合工厂现行生产各产品零部件结构特点,设计了一个母箱及配套卡板,采用更换卡板的方法,结合塑料制品成形特点、装箱重量、塑料周转箱强度"工人劳动强度,进行了优化设计。箱体技术参数见表1,箱内配备4 块卡板,通过卡板插入位置的变化,实现一箱多用。

2. 箱体外壁及加强筋设计

为减少原材料使用,箱体外壁初始设计采用网格+加强筋的结构形式,但该结构形式需要复合开模,增加了注塑模具复杂程度,需增加模具成本约5万元。经过优化设计,确定为外壁封闭+加强筋的结构形式,注塑模具设计为一个方向开模,简化了模具,降低了制造成本。

3. 箱体提手设计

中空板周转箱搬运主要以单人操作为主,考虑装入零部件后的重量,箱体提手成为了搬运便利性和使用寿命的关键!若提手强度不足,就易发生断裂、弯曲现象,直接影响到周转箱的使用效果。初始设计为在箱体外壁的中上部挖出一个长方形的提手,缺点在于在装入不同产品的情况下,操作者手指插入时,手指被零部件挡住,无法用力。经过优化设计,改为利用箱体口平面处的翻转结构,增加加强筋形成提手,解决了操作不便问题,箱体外壁及提手结构见图2.

周转箱箱体注塑加工

1.原材料选择

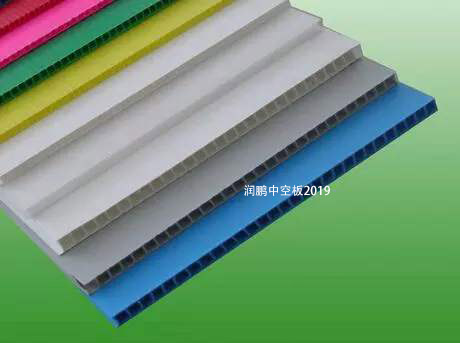

结合工厂塑料制品加工现状,综合考虑各种塑料价格与性能差异,反复论证后确定周转箱原材料为高密度聚乙烯(简称PP中空板) ,同时添加质量分数为20%~30%的碳酸钙,既降低生产成本,又解决了试制过程中出现的箱体、卡板强度不足等问题。

2. 中空板注塑加工

选用注塑机,将注塑模具安装在设备上,先对模厚、顶针等工装进行调试,调试完毕,再打开料筒加热按钮,加热0. 5 h,直至料筒温度达到设置温度后,启动液压泵。将烘干好的高密度聚乙烯原材料经自动上料装置运送到料斗中。在工艺允许范围内进行调试,并摸索出最佳的工艺参数,其中,温度参数见表2,注塑参数见表3。

3. 加工成品及试验结果

对加工出的100套中空板周转箱箱体、卡板尺寸、外观质量进行了检验,均满足设计要求。进行了产品装箱及堆垛试验,根据不同产品,通过插入不同位置卡板满足相应的装箱要求,最大装箱质量可达54 kg。在堆垛试验中,将装有54 kg产品的周转箱4个堆垛在一起,静止放置48h,观察箱体有无变形现象,具体产品装箱示意图见图3,堆垛试验示意图见图4。经一系列试验验证,均满足产品使用要求。将周转箱应用于相关产品生产过程的周转,经一段时间的生产证验,所有周转产品无磕碰现象。

生产实践证明,该周转箱设计合理,实现了一箱多用,箱体强度满足使用要求。采用的高密度聚乙烯塑料价格低廉,可回收利用,制造成本较低,箱体制造工艺性良好,适合大批量生产,采用该周转箱可有效解决产品磕碰问题。